НАСОС MARK III LO-FLO

1. Наши насосы могут быть на 100% взаимозаменяемыми с ведущим предприятием серии Mark III.

2. Влажные концы материала, такие как титан, никель, Hastelloy C, A20, CD4M, 316SS, литая сталь и т. Д., Все доступны.

ТИПИЧНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

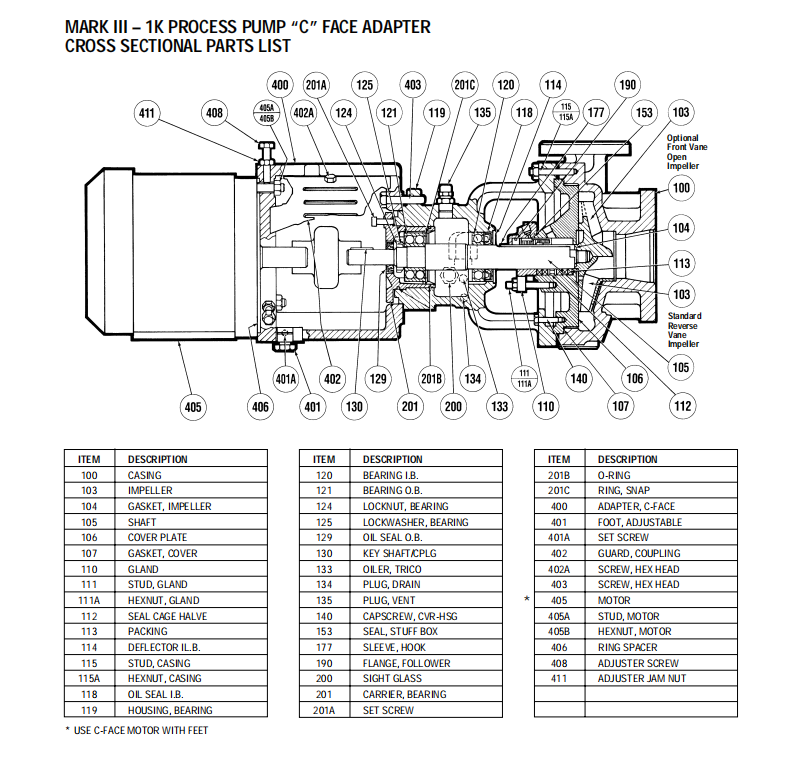

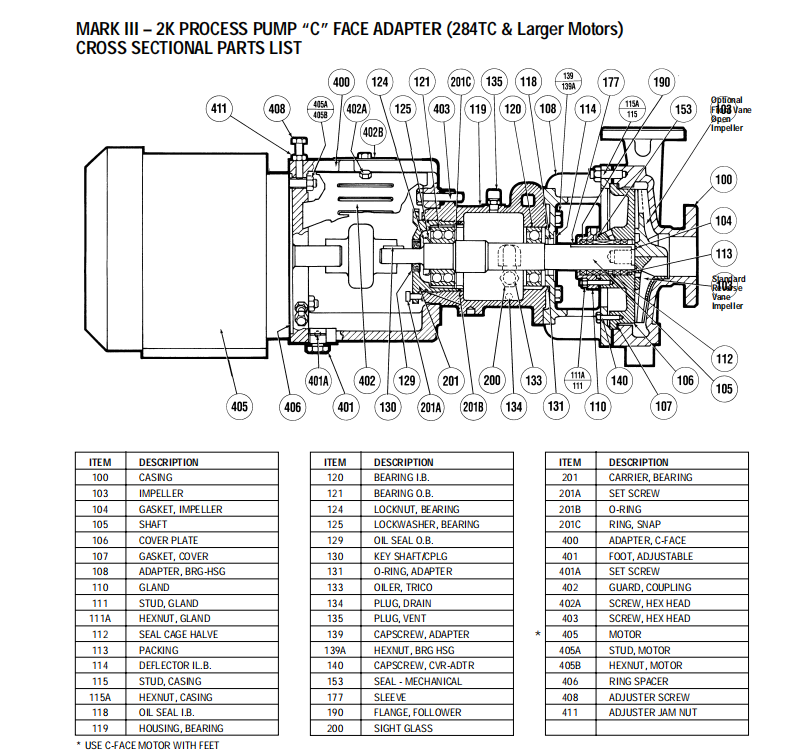

Конструкция: Должна быть горизонтальной, торцеводящего, одноступенчатой, осевой линии разгрузки, "обратного выдвижного" сооружения, отвечающего критериям проектирования стандарта ASME B73.1-2001.

Общие положения: Все смачиваемые части должны быть постоянно маркированы строительным материалом. Литые детали должны иметь условную гарантию литья в течение всего срока службы. Детали из нержавеющей стали должны быть отлиты в соответствие со стандартом ASME A744.

Корпус: Должен иметь полностью обработанную влажную грань и должен быть способен устанавливаться на ножку или осевую линию. Фланцевая отделка должна соответствовать стандарту ASME/ANSI B16.5 и должна быть доступна в DIN/PN16 или 40 (класс 150 или 300), плоские или приподнятые грани. Корпус и задняя крышка должны иметь допуск на коррозию 3 мм (1/8 дюйма).

Рабочее колесо: Должно быть обратной лопатью, должно быть открыто сзади и окутано спереди. Зазор рабочего колеса должен быть установлен на задней крышке, а не на корпусе, что позволяет выполнять все настройки в цехе технического обслуживания без корпуса. Рабочее колесо должно поддерживать низкое давление в камере уплотнения, которое должно быть опубликовано на кривой производительности насоса и должно быть повторяемым после технического обслуживания. Зазор рабочего колеса устанавливается снаружи. Соединение рабочего колеса с валом должно быть металло-металлометаллической. Для защиты резьбы рабочего колеса должно использоваться силиконовое уплотнительное кольцо, инкапсулированное в PTFE. Рабочее колесо должно быть сбалансировано в соответствует критериям ISO 1940 Grade 6.3.

Вал: Должен быть прочной конструкции для максимальной прочности и жесткости. Вал должен состоять из стального силового конца трения, приваренный к влажному концу сплава. Отклонение вала не должно превышать 0,05 мм (0,002 дюйма). Прорезь ключа вала должна быть сконструирована с обработанным радиусом кромки "саночного валка" для обеспечения максимальной прочности муфты. Критические поверхности должны быть измельчены до 0,005 мм (±0,0002 дюйма), максимальная шероховатость в камере уплотнения должна составлять 0,40 мкм (16 мкс).

Задняя крышка: Должна подходить для приема различных конструкций уплотнений от всех основных производителей уплотнений. Должны быть доступны стандартные цилиндрические отверстия, цилиндрические некабаритные и конические варианты. Конические варианты должны включать восемь равномерно расположенных, конических и наклонных устройств, изменяющих поток, встроенных в камеру уплотнения. Модификаторы потока должны облегчать перемещение твердых веществ, паров и тепла от торцевого уплотнения. Конические уплотнительные камеры должны быть спроектированы таким образом, чтобы они были самопромывными. Для оптимальной производительности уплотнение и сэнд должны быть выбраны таким образом, чтобы они располагали грани уплотнения непосредственно на заподлицо. Цельнолитые куртки должны

быть доступным.

Подшипники: Должны быть большими, сверхпрочными, шарикоподшипниками. Бортовой подшипник должен представлять собой однорядный глубокий паз. Подвесной мотор должен быть двухрядным угловым контактом, глубоким пазом. Для применения с высокой тяговой нагрузкой должен быть предусмотрен опциональный дуплексный угловой упорный подвесной подшипник. Оба подшипника должны располагаться плечом на валу. Бортовой подшипник должен плавать в корпусе подшипника, в то время как подвесной подшипник должен быть зафиксирован на месте в держателе подшипника. Срок службы подшипников B10 должен превышать 17 500 часов и допускать конечную игру менее 0,025 мм (0,001 дюйма).

Корпус подшипника: Должен быть герметизирован для предотвращения загрязнения смазочного материала. Маслосыливное отверстие в верхней части корпуса должно быть заткнуться. Масленка постоянного уровня не должна использоваться. Корпус должен быть герметизирован изоляторами подшипников Inpro VBXX. Должна использоваться магнитная сливная пробка. Должно использоваться большое легко читаемое однодюймовое смотровое смотровое стекло ДНЯО. Зазор рабочего колеса устанавливается методом регулировки микрометра. Этот метод приводит к тому, что вал и рабочее колесо перемещаются в осевом движении. В держатель подшипника должны быть отлиты индикаторы, представляющие 0,102 мм (0,004 дюйма) хода осевого рабочего колеса. Это позволяет установить точный зазор рабочего колеса снаружи без использования измерительных приборов. Резьба несущего подшипника должна быть защищена двумя уплотнительными кольцами.

Похожие новости

Успешно представлен на рассмотрение

Мы свяжемся с вами как можно скорее